今回のレポートは、エンジン載せ替えレポート の第3章だ。

ともパパ号に面会に行って来ました。

いました!いました! エンジン・ミッション無しの状態で工場の片隅に佇んでいました。気持ち悪い位にフロントが上がっています。エンジンルームも空っぽ、プロペラシャフトも針金で吊ってある状態で残念この上ありません。

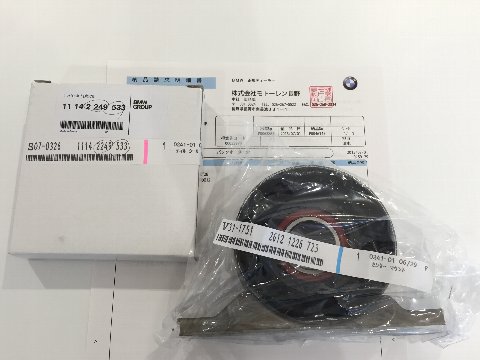

エンジンとATが降りている今のうちに交換しておきたい物と言えば、リアのクランクシールとプロペラシャフトのセンターベアリングでしょうか。その2つを思い付いたので部品を発注しました。交換が大変な部分なので値段が高くても純正部品を用意しました。現状でオイル漏れやガタが無くても問答無用に交換です。その他にも、車載状態だと交換が大変なO2センサーもこの際に新品にしようと思います。これらの部品が揃ったので工場に届けてきました。

ここで部品取り車が大役を終えて帰って来ました。エンジンとATはかつてのともパパ号の物が載っています。触媒とマフラーは、部品取り車の物を綺麗に化粧直しして装着する予定なので、外したままになっています。そのためエキマニ以後がありませんので、暴走族もビックリの落雷音!! ヘッドガスケットは抜けたままですが、エンジンは普通に掛かるので自走できる状態です。あの白煙を上げたエンジンが何事も無かったかのように部品取り車のエンジンルームに収まっています。間違いなくウチの子です。

部品取り車と同時に今度使うATも単品で戻って来ています。これには理由がありまして、調子が良い今のうちにバルブボディの分解整備をする事にしました。この作業はZF製ATの修理を数多く手掛けておられるTKさんに無理を言ってお願いしました。JATCO製のATは車載状態ではバルブボディの分解整備が不可能なようで、ミッション単品で送る事を条件に作業を引き受けて頂きました。その前段階としてトルクコンバーターを取り外して、AT内部のATFを抜き取る必要があります。この作業方法もTKさんに詳しく教えて頂きました。

まず、梱包されて来た箱からATを取り出します。これがクソ重たくて持ち上がりません。車庫の梁にチェーンブロックを掛けて重たいAT前方を持ち上げます。後ろ側は何とか人力で持ち上がりました。AT下部に整備スペースを確保しながら安定する姿勢を保ちます。

ばずはオイルパンのドレンプラグからATFを抜き取ります。既に車載状態でも抜き取ってあるようでそのままでは排出されませんでしたが、AT本体を左右にゴロゴロ揺すると2リットル程出て来ました。これでほぼ全量が排出できるようです。出て来たATFは黒ずんだ赤茶色に変色していました。焦げたような匂いはありませんが、既に交換時期を過ぎているように思えます。

次にトルクコンバーターを外しますが、その前にATハウジングの前端からトルクコンバーターがどれだけ引っ込んで実装されているかを計測するそうです。組み付け時にこの位置を正確に再現しないと破損の原因になるため注意が必要との事ですので慎重に計測する必要があります。このJATCO製のミッション(JR502E-B)では実測値で4cmでした。

トルクコンバーターはゴツいボルトで何本も固定されているイメージでしたが、教えて頂いたとおり引っ張ったら簡単に抜けました。それが結構な重量で油断すると落としそうになります。トルクコンバーター内部のATFを抜いてもさほど重さが変わらないので、筐体だけでもかなりの重量です。外周にはバランスピースがスポット溶接されていて、クランクシャフトと直結で高速回転する構造物である事が伺えます。内部には大小2つのスプラインが確認出来ましたが、1つはタービンインペラでもう1つはステーターでしょうか? 以前にステーターの機能を勉強した時には感動しました。これがあるお陰でトルク増幅が行なわれて、フルードカップリングではなくトルクコンバーターに昇格できるんだった気がします。

これらから、トルクコンバーターをATに戻す際には、内部にある大小2つのスプラインと外にある2箇所の陥凹が全て嵌合しないと元の位置には戻らない事になります。TKさんは「組み付け時にはATを立ててトルクコンバーターを必ず3回転以上回し、2度カコンカコンと落ちれば正常位置にあるはずです」と教えて下さいましたが、その意味がようやく理解できました。そうする事で3箇所の嵌合が全て噛み合うはずです。

輸送中に破損しそうな突起類を外して発送前の準備は整いましたので、再びダンボール箱に梱包し直します。元々ATが入っていたと思われるダンボール箱でかなり丈夫です。箱の下にはベニア板にキャスターを7個着けてある自作の寝板を敷いておきました。寝板と箱を紐で縛って固定してあるので移動も簡単です。発送はヤマト運輸のヤマト便を使いました。営業所で重量を計ると、何と93kgでした。どおりで重たい訳です。

こんな重量物を受け取って頂き、なおかつ整備性の悪いJATCO製ATの整備を快く引き受けて下さったTKさんには本当に感謝しています。初めてのATプチ分解でドキドキでしたが、細かく教えて頂いたお陰で無事に事前作業を終える事ができました。更に、複雑怪奇なバルブボディ内部の分解整備なんて凄すぎて想像が出来ません。初めて自分でATを触ってみて、この超精密機械は決してメンテナンスフリーでは無いという認識が深まりました。ATもインプット・アウトプット共にオイルシールとOリングを交換しようと思ったんですが、ディーラーに聞いても本国発注で納期未定との返答でしたのでこれもTKさんのルートから本国発注して頂きました。JATCO製なのに日本で部品が揃わないのって困りますよね。期待のATをどうか宜しくお願い致します。

続いてマフラーの化粧直しです。部品取り車から取り外したままになっているマフラーも一緒に戻って来ています。

中間点の接合部で切り離して、まずは前半分のフロントパイプ部分から始めます。123番と456番のフロントパイプが集合する部分には錆びて穴が空き始めているカバーがありました。このカバーを引っ剥がすと中にはお決まりの湿ったグラスウールが入っていました。幸いにもパイプに穴が空く所まで錆びは進行していませんでしたが、ここも放っておくと危険です。私はこれを悪質極まりない「BMWタイマー」と呼んでいます。

こういったカバーは、E34では535やV8エンジン搭載車のリアマフラーにもあります。ドライブシャフトへ熱が伝わり難くしているんだと思いますが、何故か525のリアマフラーには存在しません。発熱量の違いでしょうか? フロントパイプの集合部分はリアマフラーよりも温度が高い部分なのでグラスウールの乾きは早いと思いますが、その分だけ断熱の機能も担っていると思われます。果たして取っ払っても良い物だったのかどうかは不明です。でも買うと高そうな触媒と一体物のフロントパイプを守るために撤去しました。

カバーの溶接跡や錆びを綺麗に落としたら耐熱塗装を施します。エンジンが載るまでに工場へ持参して、このBMWタイマー解除済みの触媒を装着して貰おうと思います。排気温度センサーは既存の物から移植すれば良さそうです。本当ならこのタイミングでステンレス製の等長エキマニがあれば良かったんですけどね〜。

今度はリアマフラーです。

部品取り車から外したのは正真正銘の525用マフラーですので、BMWタイマーは仕掛けられていません。見た目は錆びていますが穴空き等は無さそうです。ワイヤーブラシで地道に旧塗装を落として行きます。メインタイコの部分だけはステンレスのような色ですが材質は何なのでしょうか? サブタイコとパイプは錆びていますが、メインタイコだけは錆びていません。どうせなら全部この材質で造ってくれたら良かったんですけどね。これも密かにBMWタイマーなのかもしれません(笑)

マフラーの入口と出口に棒を突っ込んで、焼き鳥のようにクルクル回しながら作業します。塗装を剥がした部分は直接雨が当たらなくても空気中の湿気で錆びるので、剥いだら塗ってを繰り返します。

エンジン搭載前に私が自分で出来る作業はこの辺が限度です。部品取り車から外したエンジンはエンジンスタンドの上で細部に渡って整備されていました。ATが分解整備から戻り次第、エンジンと一緒にともパパ号に載せられます。今回の大修理もいよいよ大詰めといった所でしょうか。

かなり準備は整ってきたようだ。なんか、ATまで分解整備してもらっている。うまくエンジンとミッションが載せ替えられるのだろうか?

末尾ではあるが、面白いレポートをいただいた ともパパさんに感謝する。